TU 07 14E 097 80 A

DANE TECHNICZNE

PRĘTY KUTE I WALCOWANE

WYKONANE ZE STALI I STOPU ŻELAZA I NIKLU

DO OSPRZĘTU ELEKTROWNI JĄDROWYCH

TU 07 14E 097/80/A

Opracował: Kamil Salzmann, 09.2014

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

Karta zatwierdzenia: TU 07 14E 097/80/A

ZGADZAM SIĘ

Główny projektant

Martin Klimša

"29" 09 2014

| UZGODNIONE (dostawcy) |

ZGODA

Zastępca Dyrektora Generalnego -

Dyrektor Instytutu Materiałoznawstwa

OJSC NPO "TsNIITMASH"

W.N. Skorobogatych

list nr 04/23-4149BC

z "14" sierpień 2014

| Nr inw. | Sub. i data | Nr inw. wymiany | Numer inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

TREŚĆ

1 Asortyment 4

2 Wymagania techniczne 4

3 Zasady Akceptacji 6

4 Metody testowe 9

5 Dokumentacja, znakowanie 10

Załącznik A Maksymalna dopuszczalna głębokość wad powierzchniowych

pręty walcowane na gorąco 15

Zmień arkusz rejestracyjny 16

| TU 07 14E 097/80/A | ||||||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data | ||||||

| Wywoływacz. | K. Salzmann | 09.2014 | PRĘTY KUTE I WALCOWANEWYKONANE ZE STALI I STOPU ŻELAZA I NIKLUPODSTAWADO OSPRZĘTU ELEKTROWNI JĄDROWYCH |

Oświetlony. | Arkusz | Arkusze | ||||

| Przyp. | 1 | 2 | ||||||||

| Szef CO | ||||||||||

| N. licznik. | ||||||||||

| Zatwierdzony. | M. Klimsha | 09.2014 | ||||||||

| Nr inw. | Sub. i data | Nr inw. wymiany | Numer inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

| Numer referencyjny | Pierwszy wnioskodawca |

Niniejsze warunki techniczne mają zastosowanie do prętów kutych i walcowanych ze stali i stopów żelazowo-niklowych określonych w tabeli 2. Pręty przeznaczone są do wytwarzania obrabianych mechanicznie na zimno części wyposażenia elektrowni jądrowych związanych z urządzeniami grup B i C wg PNAE G-7-008-89.

Warunki techniczne opracowano z uwzględnieniem wymagań NP-068-05.

1. ASORTYMENT

Asortyment prętów pod względem wymiarów musi odpowiadać tabeli 3. Odchylenia średnic prętów okrągłych i wymiarów pod klucz prętów sześciokątnych podano w tabeli 3.

Wymagania wykraczające poza obowiązujące normy muszą zostać uzgodnione przy składaniu zamówienia.

2. WYMAGANIA TECHNICZNE

2.1 Stan powierzchni

2.1.1 Pręty dostarczane są z powierzchnią nieobrobioną (po obróbce ciśnieniowej) lub w stanie obrobionym (po odtłuszczeniu). Wymagania dotyczące stanu powierzchni muszą być określone w zamówieniu.

2.1.2 Ustala się następujące wymagania dotyczące jakości powierzchni prętów.

2.1.2.1 Pręty walcowane na gorąco i kute.

Powierzchnia prętów kutych nie może mieć pęknięć, warstw ani załamań o głębokości przekraczającej 80% jednostronnego dodatku na obróbkę. Wymagania dotyczące maksymalnej dopuszczalnej głębokości wad powierzchni prętów walcowanych są określone w Załączniku A. Chropowatość, wgniecenia od zgorzeliny walcowanej lub kutej, nierówności od narzędzi, odciski, rysy i płytkie rysy są dozwolone bez korekty. Dopuszczalna jest odwęglona warstwa powierzchniowa. Jej maksymalna dopuszczalna głębokość nie może być większa niż:

- dla prętów kutych - 80% jednostronnego naddatku na obróbkę

- dla prętów walcowanych - zgodnie z Załącznikiem A.

2.1.2.2 Pręty po obróbce ciśnieniowej (ciągnieniu) w stanie zimnym.

Powierzchnia jest matowa, ze śladami obróbki cieplnej lub trawienia, śrutowania i prostowania. Wady powierzchni są niedopuszczalne i muszą zostać oczyszczone do głębokości nieprzekraczającej maksymalnych wymiarów określonych w Załączniku A.

2.1.2.3 Pręty o oczyszczonej powierzchni.

Wady powierzchni nie są dozwolone i muszą być czyszczone do głębokości nieprzekraczającej maksymalnych odchyleń. Ślady narzędzi są dozwolone. Korekta wad poprzez pobieranie próbek i spawanie próbek nie jest dozwolona.

2.2 Metoda produkcji stali

Stale wysokostopowe produkowane są w zwykłym piecu elektrycznym, a stale węglowe i stopowe w piecu martenowskim lub elektrycznym.

2.3 Skład chemiczny

Skład chemiczny prętów ustalony na podstawie wyników analizy próbki kadziowej musi spełniać wymagania podane w tabeli 4. W wyrobach gotowych, pod warunkiem spełnienia pozostałych wymagań specyfikacji technicznych, dopuszczalne są odchylenia od składu chemicznego podanego w tabeli 4.

| TU 07 14E 097/80/A | Arkusz | |||||

| 4 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

2.4 Obróbka cieplna

Pręty dostarczane są w stanie poddanym obróbce cieplnej. Rodzaj obróbki cieplnej podano w tabeli 5. Rodzaj obróbki cieplnej jest określony w zamówieniu i oznaczony w certyfikacie wyrobu metalowego słowami - zgodnie z tabelą 5.

Twardość 2,5 Brinella

Producent gwarantuje minimalną różnicę twardości 12 HB dla stopu KhNZ5VT między stanem po austenityzacji (KhNZ5VT, PS-147) a stanem po austenityzacji i starzeniu (KhNZ5VT, PS-353). Uwaga: PS oznacza "kategorię wytrzymałości" (patrz tabela 5).

2.6 Właściwości mechaniczne

Właściwości mechaniczne prętów w temperaturze pokojowej oraz w temperaturze 350°C po obróbce cieplnej, oznaczane na próbkach podłużnych, muszą spełniać wymagania podane w tabeli 5.

2.7 Krytyczna temperatura kruchości T KO

Na życzenie Klienta pręty ze stali gatunku 12 020.1 (o średnicy do 100 mm włącznie) oraz 15 320.9 poddawane są próbom w zakresie temperatury krytycznej kruchości minus 10°C (T KO ≤ -10°C).

2.8 Właściwości korozyjne

Pręty ze stali gatunków 14X17H2, 08X18H10T i stopu ХН35ВТ muszą być odporne na korozję międzykrystaliczną.

2.9 Zanieczyszczenie metalu wtrąceniami niemetalicznymi

2.9.1 Zanieczyszczenie prętów wykonanych ze stali gatunku 08X18N10T wtrąceniami niemetalicznymi gwarantuje się na poziomie nie większym niż podane poniżej wartości:

| typ inkluzji: | System operacyjny | Z | CX | SP | SN | Z | NS | Nowy Jork |

| maks. wynik wg GOST 1778: | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

Średnia ocen może zostać przekroczona o 0,5 punktu w przypadku nie więcej niż dwóch rodzajów inkluzji (z wyjątkiem inkluzji typu NS i NT).

2.9.2 Na życzenie Klienta przeprowadza się monitoring zanieczyszczeń prętów ze stopu KhNZ5VT węglikoazotkami liniowymi i węglikoazotkami punktowymi.

2.10 Zawartość ferrytu delta

Na życzenie klienta należy zbadać fazę ferrytyczną prętów stalowych 08X18H10T. W metalu odlewanym zawartość fazy ferrytycznej, określona metodą magnetyczną objętościową, musi wynosić 0,3-8,0%.

2.11 Makrostruktura

Na poprzecznych wytrawionych powierzchniach makroskopów nie powinny być widoczne gołym okiem wnęki, rozwarstwienia, pęknięcia, porowatości, duże wtrącenia niemetaliczne i odpryski. W makrostrukturze stali odpornych na korozję porowatość centralna, niejednorodność punktowa, upłynnienie kwadratowe i ogólne upłynnienie punktowe nie powinny przekraczać 2 punktów, a upłynnienie punktowe i skurczowe brzeżne - 1 punkt w skali GOST 10243.

2.12 Badania ultradźwiękowe

Pręty walcowane o średnicy powyżej 20 mm podlegają badaniu ultradźwiękowemu i muszą spełniać wymagania dla prętów klasy jakości 2 według GOST

| TU 07 14E 097/80/A | Arkusz | |||||

| 5 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

21120-75. Pręty kute podczas badania ultradźwiękowego muszą spełniać wymagania ustalone dla odkuwek grupy 4n GOST 24507. Przed badaniem ultradźwiękowym pręty muszą zostać poddane obróbce mechanicznej poprzez ściąganie lub szlifowanie.

3. ZASADY AKCEPTACJI

3.1 Akceptacja

Kontrolę i akceptację przeprowadza dział kontroli jakości dostawcy zgodnie z wymaganiami zamówienia i niniejszymi TU. Klient ma prawo uczestniczyć w kontroli i akceptacji w zakładzie dostawcy. Pręty są przedstawiane do akceptacji partiami.

3.2 Partia prętów

Partia prętów składa się z prętów z tego samego stopu, tej samej wielkości, poddanych następującej obróbce cieplnej:

a) Jeden tryb obróbki cieplnej (normalizacja lub austenizacja w przypadku obróbki cieplnej w piecu ciągłym;

b) w jednej partii w przypadku obróbki cieplnej w piecu komorowym (dla pozostałych rodzajów obróbki cieplnej).

3.3 Pobieranie próbek i zakres badań akceptacyjnych

Pobieranie próbek i badania akceptacyjne należy przeprowadzić po zakończeniu wszystkich operacji grzewczych wykonywanych podczas obróbki ciśnieniowej i cieplnej w następujący sposób:

Z każdego stroju kąpielowego:

a) Oznaczanie składu chemicznego: na jednej próbce pobranej z kadzi do wytopu.

b) Oznaczanie zawartości ferrytu delta w stali 08X18H10T: na dwóch próbkach odlewanych z

kąpielówki.

c) Kontrola wtrąceń niemetalicznych w prętach ze stali 08X18H10T i stopu KhNZ5VT - wg 6

próbki wybrane zgodnie z normą GOST 1778.

d) Kontrola makrostruktury prętów o średnicy powyżej 20 mm: na końcu jednego pręta od

topnienia lub na makroskali pobranej z pręta. Dopuszczalne jest rozprowadzanie wyników

makrostruktury i pręty z tego samego stopu, ale o mniejszych wymiarach.

Z każdej strony:

a) Próba rozciągania w temperaturze 20°C: na dwóch próbkach pobranych z każdej z dwóch rur.

pręty z partii.

b) Badanie wytrzymałości na rozciąganie w temperaturze 350°C: na dwóch próbkach pobranych z każdej z dwóch rur.

pręty z partii.

c) Badanie wytrzymałości na zginanie w temperaturze pokojowej na trzech próbkach, z każdej

dwa pręty z partii.

d) Kontrolę twardości prętów wykonuje się w następującej objętości:

- ze stali 12 020.1, 15 320.9, 14X17H2 i stopu KhNZ5VT - 10% partii;

- ze stali 15 236,3 - 5% partii;

- twardość prętów wykonanych ze stali 08X18H10T nie jest kontrolowana.

d) potwierdzenie krytycznej temperatury kruchości przeprowadzono na sześciu próbkach po trzy

próbka w temperaturze -10°C i 20°C.

Uwagi:

1. Próby rozciągania w temperaturze 20°C i 350°C przeprowadza się na prętach ze wszystkich gatunków stali.

Badania wytrzymałości na zginanie udarowe wykonuje się wyłącznie na prętach wykonanych ze stali,

| TU 07 14E 097/80/A | Arkusz | |||||

| 6 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

które w Tabeli 5 są znormalizowaną udarnością lub krytyczną temperaturą kruchości T KO .

2. Wyników badań mechanicznych prętów o jednym rozmiarze nie można rozszerzyć na pręty

inne rozmiary.

3. Jeżeli potwierdzono osiągnięcie krytycznej temperatury kruchości, odporność na uderzenia nie jest kontrolowana.

4. Badanie odporności na korozję międzykrystaliczną wykonuje się na prętach wykonanych ze stali gatunków 14X17H2, 08X18H10T i

stop XH35BT. Do prętów ze stali 14X17H2 - na 4 próbkach, z czego dwie próbki

kontrola, dla prętów ze stali gatunków 08X18H10T i ХН35BT - na dwóch próbkach. Próbki do badań

do badania odporności na MCC próbki pobiera się z części osiowej w kierunku wzdłużnym zgodnie z GOST 6032.

Każdy pręt poddawany jest następującym rodzajom kontroli:

a) mierzenie,

b) wizualny,

c) ultradźwiękowe.

3.4 Wybór próbek do badań mechanicznych

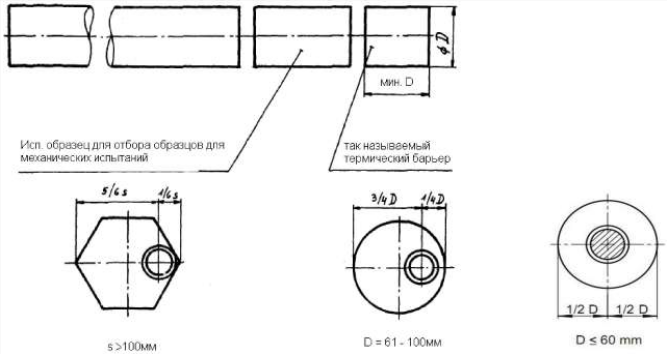

Pobieranie próbek do produkcji próbek przeznaczonych do prób rozciągania i zginania udarowego oraz potwierdzenie krytycznej temperatury kruchości odbywa się po obróbce cieplnej z jednego pręta z partii. Próbki do badań mechanicznych pobiera się w kierunku wzdłużnym, a dla prętów o następujących wymiarach:

a) do 60 mm włącznie: oś próbki badawczej leży w środku pręta,

b) 61-100 mm włącznie: oś badanej próbki leży w odległości równej średnicy lub

przekątnych od powierzchni pręta,

c) powyżej 100 mm: oś próbki badawczej leży w odległości równej średnicy lub przekątnej

z powierzchni pręta.

W przypadku prętów wykonanych ze stali 15 320.9 i 14X17N2 próbki pobiera się w odległości jednej średnicy lub otworu od końca pręta (patrz rys. 1).

Rys.1

3.5 Metodyka potwierdzania krytycznej temperatury kruchości T KO

Potwierdzenie (określenie) temperatury krytycznej przeprowadza się zgodnie z PNAE G-7-002-86. Krytyczną temperaturę kruchości (T KO ≤ -10°C) potwierdza się wartością udarności określoną zgodnie z ČSN ISO 148-1 na sześciu próbkach (standardowy typ próbki z koncentratorem V) w temperaturach: minus 10

| TU 07 14E 097/80/A | Arkusz | |||||

| 7 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

°C i 20°C. Średnia arytmetyczna wyników badań trzech próbek badanych w jednej z określonych temperatur, w zależności od granicy plastyczności określonej dla kontrolowanej partii, oraz udział składnika lepkiego w pęknięciu próbek udarowych zniszczonych w temperaturze 20°C muszą odpowiadać Tabeli 1.

TABELA 1 - WARTOŚCI DO OKREŚLANIA KRYTYCZNEJ TEMPERATURY KRUCHEJ

Wytrzymałość na rozciąganie σ 0,2 , N/ mm2 (MPa) |

Temperatura testu, °C | |||

| Minus 10 | 20 | |||

| Wytrzymałość na uderzenia, J/ cm2 | Udział składnika lepkiego w złamanie, % | |||

| nie mniej niż | ||||

| do 304 włącznie | 29 | 44 | 50 | |

| Św. 304 do 402 włącznie. | 39 | 59 | ||

| Św. 402 do 549 włącznie. | 49 | 74 | ||

| Św. 549 do 687 włącznie. | 59 | 89 | ||

| Św. 687 | - | 59 | ||

Dopuszcza się zmniejszenie wytrzymałości na uderzenie jednej z próbek, jednak nie więcej niż o 70% wartości określonej w tabeli 1, przy czym średnia arytmetyczna wartości wytrzymałości na uderzenie nie może być mniejsza od wartości określonej w tabeli 1.

Jeżeli w jednej z próbek zawartość składnika lepkiego jest mniejsza niż 50%, wykonuje się badanie trzech dodatkowych próbek; krytyczną temperaturę kruchości uznaje się za potwierdzoną, jeżeli udział składnika lepkiego we wszystkich dodatkowo badanych próbkach nie jest niższy niż 50%.

3.6 Ponowne testowanie

W przypadku niezadowalających wyników poszczególnych badań, przeprowadza się powtórne badania dla rodzaju badań, dla których uzyskano niezadowalające wyniki. Powtórzone badania przeprowadza się na dwukrotnie większej liczbie próbek niż liczba próbek dla rodzaju badań, dla których uzyskano niezadowalające wyniki. W przypadku niezadowalających wyników powtórzonych badań, dopuszcza się powtórną obróbkę cieplną co najmniej jednej próbki, a pręty przedstawia się ponownie do odbioru. Obróbka cieplna może być powtórzona nie więcej niż dwa razy. Liczba odpuszczań i wyżarzania stabilizującego nie jest ograniczona. Jeśli nawet po powtórnej obróbce cieplnej uzyskano niezadowalające wyniki, partia prętów zostaje odrzucona.

3.7 Dodatkowe testy

Jeżeli niektóre z testów nie spełniają wymagań niniejszych TU z powodu wystąpienia wad wewnętrznych w próbce, które nie są dozwolone zgodnie z niniejszymi TU i które można wykryć w próbce tylko w trakcie lub po teście, wówczas test uważa się za nieważny. W takim przypadku próbkę zastępuje się nową próbką i przeprowadza się dodatkowy test. Testów tych nie uważa się za testy powtórzone.

| TU 07 14E 097/80/A | Arkusz | |||||

| 8 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

4. METODY BADAŃ

4.1 Oznaczanie składu chemicznego

Skład chemiczny prętów oznacza się metodycznie zgodnie z normami GOST 18895-97 i GOST R 54153-2010. Metodami arbitrażowymi służącymi do określania składu chemicznego są metody analizy ustalone przez następujące normy międzystanowe: GOST 12344, GOST 12345, GOST 12346, GOST 12347, GOST 12348, GOST 12350, GOST 12351, GOST 12352, GOST 12353, GOST 12354, GOST 12355, GOST 12356, GOST 12357, GOST 12358, GOST 12359 i GOST 18895, GOST R 54153, GOST 22536.0 - GOST 22536.10, GOST 22536.12.

4.2 Próby rozciągania

Próby rozciągania w temperaturze pokojowej wykonuje się zgodnie z normą ČSN EN ISO 6892-1, w temperaturze 350°C zgodnie z normą ČSN EN ISO 6892-2. Próby rozciągania wykonuje się na próbkach pięciokrotnych o średnicy d 0 = 10 mm. Dopuszcza się wykonywanie prób na próbce o średnicy d 0 = 8 mm lub d 0 = 6 mm.

4.3 Badanie wytrzymałości na zginanie

Badania zginania udarowego w temperaturze pokojowej i w temperaturze minus 10°C przeprowadza się zgodnie z normą ČSN ISO 148-1 na standardowych typach próbek z koncentratorem V. Ocena udziału pęknięć ciągliwych FA w pęknięciu próbek - zgodnie z GOST 4543.

4.4 Badanie twardości metodą Brinella

Pomiary twardości metodą Brinella wykonuje się zgodnie z normą ČSN EN ISO 6506-1.

4.5 Kontrola wtrąceń niemetalicznych

Ocenę wtrąceń niemetalicznych w prętach wykonanych ze stali 08Kh18N10T i stopu KhN35VT przeprowadza się metodą Ш1 zgodnie z normą GOST 1778.

4.6 Oznaczanie zawartości fazy ferrytowej

Oznaczanie zawartości fazy ferrytowej w prętach ze stali 08Kh18N10T wykonuje się metodą magnetyczną objętościową zgodnie z RMD 2730.300.08 (Ferrytometr typu FC-2).

4.7 Badanie korozji międzykrystalicznej

Odporność stali 14X17H2, 08X18H10T i KhN35VT na korozję międzykrystaliczną bada się metodą AMU zgodnie z normą GOST 6032. Przed badaniem próbki stali 08X18H10T i KhN35VT poddaje się prowokacyjnemu nagrzewaniu w temperaturze 650°C ± 10°C (1 godz.) na powietrzu.

4.8 Kontrola makrostruktury

Kontrolę makrostruktury przeprowadza się na całym przekroju prętów. Kontrolowana powierzchnia musi być obrobiona z chropowatością co najmniej R a 1,6 i wytrawiona. Tryb wytrawiania jest zgodny z metodologią producenta. Kontrolę przeprowadza się wizualnie, gołym okiem.

4.9 Kontrola kształtu, rozmiaru i jakości powierzchni

Kształt i wymiary kontroluje się za pomocą przyrządów pomiarowych. Kontrola jakości powierzchni odbywa się wizualnie, gołym okiem.

4.10 Badania ultradźwiękowe

Badanie ultradźwiękowe prętów walcowanych przeprowadza się zgodnie z normą GOST 21120, prętów kutych - GOST 24507. Miejsca wadliwe zaznacza się na czerwono, odejmuje od całkowitej masy i wlicza do ceny złomu.

| TU 07 14E 097/80/A | Arkusz | |||||

| 9 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

5. DOKUMENTACJA, OZNAKOWANIE

5.1 Oznakowanie i dostawa

5.1.1 Pręty ze stali gatunków 14X17H2, 08X18N10T i stopu KhN35VT o średnicy mniejszej niż 20 mm oraz ze stali gatunków 12 020.1, 15 236.3 i 15 320.9 o średnicy mniejszej niż 35 mm nie są oznakowane oddzielnie. Pręty dostarczane są w paczkach. Do każdego opakowania dołączona jest etykieta metalowa, na której czytelnie podane są nieusuwalną farbą następujące dane:

- znak towarowy producenta,

- gatunek stali, stop (rodzaj obróbki cieplnej),

- numer stopu,

- rozmiar.

5.1.2 Każdy pręt ze stali nierdzewnej o średnicy 20 mm lub większej, a także pręt ze stali węglowej i stopowej o średnicy 35 mm lub większej, powinien być oznakowany na jednym końcu następującymi danymi:

- znak towarowy producenta,

- gatunek i stan stali (stopu),

- numer stopu.

5.1.3 Dozwolone jest:

- podając numer wytopu należy podać trzy ostatnie cyfry numeru wytopu,

- oznaczyć gatunek stali, podając nazwę zakładu dostawcy.

Oznaczenie musi być odszyfrowane na certyfikacie.

5.1.4 Pręty oznaczane są kolorami w następujący sposób:

stal 12 020.1 zielono-biało-pomarańczowa

stal 15 236.3 biało - niebiesko - brązowa

stal 15 320.9 biało - brązowo - fioletowa

stal 14Х17Н2 zielona

stal 08Х18Н10Т PS-157 biała

stal 08Х18Н10Т PS-167 biało - żółta

stal ХН35ВТ PS-353 czerwona

stal ХН35ВТ PS-147 brąz

5.2 Dokumentacja towarzysząca

Dla każdej partii prętów spełniającej wymagania zamówienia i specyfikacje techniczne należy wystawić certyfikat zawierający następujące dane:

- gatunek stali (stop),

- rodzaj obróbki cieplnej prętów (zgodnie z rodzajem obróbki cieplnej podanym w tabeli 5),

- numer stopu,

- wielkość i waga każdej partii prętów stalowych,

- wyniki wszystkich badań określonych w zamówieniu i niniejszej specyfikacji,

- potwierdzenie, że partia prętów odpowiada wymaganiom zamówienia i specyfikacjom technicznym.

Certyfikat produktu metalowego musi zostać podpisany przez dział kontroli jakości dostawcy (QCD). Certyfikat jest wydawany i dostarczany w wersji językowej zgodnej z wymaganiami określonymi w zamówieniu.

5.2.1 Dane do złożenia zamówienia

Zamówienie musi zawierać następujące podstawowe informacje:

a) kształt przekroju poprzecznego (nazwa prętów - okrągły, sześciokątny itp.),

b) wymiary i tolerancje (tolerancję należy wskazać numerem normy wymiarowej w Załączniku A z dodatkowymi numerami),

| TU 07 14E 097/80/A | Arkusz | |||||

| 10 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

c) technologia produkcji (wykonanie - walcowanie, kucie itp.),

d) jakość powierzchni (obrobiona metodą tłoczenia, oczyszczona lub polerowana),

d) sposób dalszego przetwarzania u Klienta (cel wykorzystania - wyłącznie do przetwarzania),

f) gatunek stali i obróbka cieplna,

g) nazwa specyfikacji technicznej,

c) ilość (w kg, a dla dokładnych długości także w sztukach),

i) dekodowanie koloru pręcików (norma wg Art. 5.1.4),

k) wskazanie dodatkowych badań: potwierdzenie krytycznej temperatury kruchości i kontrola fazy ferrytowej,

l) w zamówieniu można określić minimalną stosowaną długość pręta,

m) lub inne wymagania (długość prętów, opakowanie, konserwacja, sposób transportu, udział klienta w odbiorze itp.).

TABELA 2 - GATUNKI STALI (STOPÓW) I RODZAJ DOSTAWY PRĘTÓW

| p/p | Grupa stali (stopów) | Gatunek stali(stop) |

Rodzaj dostawy prętów |

| 1 | Węgiel | 12 020.1 | walcowane na gorąco |

| podrobiony | |||

| 2 | Stopowy | 15 236,3 | ciągniony na zimno (z późniejszą obróbką cieplną) |

| walcowane na gorąco | |||

| podrobiony | |||

| 3 | 15 320,9 | walcowane na gorąco | |

| podrobiony | |||

| 4 | Wysokostopowy (stal nierdzewna) |

14Х17Н2 | walcowane na gorąco |

| podrobiony | |||

| 5 | 08Х18Н10Т | walcowane na gorąco | |

| podrobiony | |||

| 6 | Stop żelaza i niklu podstawa |

ХН35ВТ | walcowane na gorąco |

| podrobiony |

| TU 07 14E 097/80/A | Arkusz | |||||

| 11 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

TABELA 3 - MAKSYMALNY ROZMIAR PRĘTA I DOPUSZCZALNE ODCHYLENIA

Gatunek stali (stop) |

12 020.1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T (PS-167) |

XH35BT (PS-353) |

XH35BT (PS-147) | |||

Maksymalny rozmiar, mm |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Dopuszczalne odchylenie (mm) | walcowane na gorąco (kute) | Przekrój kołowy | do 15 | ± 0,4 | ||||||

| 16-25 | ± 0,5 | |||||||||

| 26-35 | ± 0,6 | |||||||||

| 36-50 | ± 0,8 | |||||||||

| 52-80 | ± 1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ± 1,5 | - | - | ± 1,5 | ± 1,5 | - | ± 1,5 | |||

| 125-160 | ± 2,0 | - | - | - | ± 2,0 | - | ± 2,0 | |||

| 165-200 | ± 2,5 | - | - | - | ± 2,5 | - | - | |||

| 6-tygrys | do 15 | ± 0,4 | ± 0,4 | - | - | - | - | ± 0,4 | ||

| 16-24 | ± 0,5 | ± 0,5 | - | - | - | - | ± 0,5 | |||

| 25-34 | ± 0,6 | ± 0,6 | - | - | - | - | ± 0,6 | |||

| 35-48 | ± 0,8 | ± 0,8 | - | - | - | - | ± 0,8 | |||

| 52-80 | ± 1,0 | ± 1,0 | - | - | - | - | ± 1,0 | |||

| Dopuszczalne odchylenia prętów ciągnionych na zimno | ||||||||||

| do 80 | - | h13 | - | - | - | - | - | |||

| TU 07 14E 097/80/A | Arkusz | |||||

| 12 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

TABELA 4 - SKŁAD CHEMICZNY I METODA PRODUKCJI STALI

| Gatunek stali | 12 020.1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T | XH35BT | |

| Metoda produkcji | stal martenowska lub stal elektryczna | stal martenowska lub stal elektryczna | stal martenowska lub stal elektryczna | Elektrostal | Elektrostal | Elektrostal | |

| Ułamek masowy pierwiastków w % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | maks. 0,080 | maks. 0,12 +0,01 |

| Mn | 0,60- | 0,30- | 0,50- | maks. 0,800 | maks. 2,00 | 1,0-2,0 | |

| Si | 0,17- | 0,15- | 0,17-0,37 ±0,05 | maks. 0,800 | maks. 0,800 | maks. 0,600 | |

| P | maks. 0,04 | maks. 0,040 | maks. 0,040 | maks. 0,030 | maks. 0,035 | maks. 0,030 | |

| S | maks. 0,04 | maks. 0,040 | maks. 0,040 | maks. 0,025 | maks. 0,020 | maks. 0,020 | |

| Kr | maks. 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16,0-18,0 | 17,0-19,0 | 14,0-16,0 | |

| Ni | maks. 0,35 | - | - | 1,5-2,5 | 9,0-11,0 | 34,0-38,0 | |

| Mo | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| V | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| W | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Ty | - | - | - | - | 5xC-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Cu | maks. 0,30 | - | - | - | maks. 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Współ | - | - | - | - | maks. 0,070 | - | |

| N | - | - | - | maks. 0,050 | maks. 0,050 | - | |

| Skład chemiczny zgodny z normą | NR 41 2020 | Numer katalogowy 41 5236 | Numer katalogowy 41 5320 | - | - | - | |

Uwaga: Na życzenie klienta dopuszcza się zawartość kobaltu w stali 08X18N10T nie większą niż 0,05%.

| TU 07 14E 097/80/A | Arkusz | |||||

| 13 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

TABELA 5 - OBRÓBKA CIEPLNA I WŁAŚCIWOŚCI MECHANICZNE PRĘTÓW

| Gatunek stali | 12 020.1 | 15 236,3 | 15 320,9 | 14Х17Н2 | 08Х18Н10Т(PS-167) 1) |

ХН35ВТ(PS-353) 1) |

ХН35ВТ(PS-147) 1), 2) | ||||

| Metoda obróbki cieplnej | Normalizacja | Zmiękczający wyżarzanie |

Hartowanie i wakacje |

Hartowanie i wakacje |

Austenizacja, Austenizacja ze stabilizacją |

Austenizacja i starzenie się |

Austenizacja | ||||

| Rozmiar | mm | do 100 | 101-200 | do 80 | do 80 | do 120 | do 180 | do 80 | do 125 | ||

| Twardość HB po obróbce cieplnej | NV | maks. 163 | maks. 200 | 212-270 | 240-300 | - | - | - | |||

Mechaniczny nieruchomości w wzdłużny kierunek testować w temperatura 3) |

20°C | R m | N/ mm2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| Re , R p0,2 | N/ mm2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| 5 | % | 26 | 24 | - | 15 | 14 | 35 | 15 | - | ||

| Z | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350°C | R m | N/ mm2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| Rp0,2 | N/ mm2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| 5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| Z | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Wytrzymałość na uderzenia 3) | 20°C | KCU2 | J/ cm2 | - | - | - | - | 49 | - | - | - |

| KCU3 | J/ cm2 | - | - | - | - | - | - | - | - | ||

Testy na krytyczny temperatura T KO wg Art. 3.5 3) |

-10°C | KCV | J/ cm2 | 4) | 4) | 4) | 4) | ||||

| 20°C | KCV | J/ cm2 | 4) | 4) | 4) | 4) | |||||

| FA | % | 4) | 4) | 4) | 4) | ||||||

Uwaga: 1) PS oznacza "kategorię wytrzymałości", liczby po PS oznaczają granicę plastyczności R p0,2 w temp. 350°C w N/mm²

2) odniesienie

3) jeżeli nie określono zakresu wartości (lub wartości maksymalnej), to wszystkie wartości są wartościami minimalnymi

4) wartości służące do wyznaczania krytycznej temperatury kruchości podano w tabeli 1 (w zależności od granicy plastyczności Re , Rp0,2 )

| TU 07 14E 097/80/A | Arkusz | |||||

| 14 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

ZAŁĄCZNIK A

MAKSYMALNA DOPUSZCZALNA GŁĘBOKOŚĆ WAD POWIERZCHNIOWYCH PRĘTÓW WALCOWANYCH NA GORĄCO

Rozmiar pręta (mm) |

z | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| Do | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Maksymalna głębokość wada (mm) |

0,6 | 1.0 | 1,2 | 1,5 | 2.0 | 2.4 | 3.2 | 4.0 | |

| TU 07 14E 097/80/A | Arkusz | |||||

| 15 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |

Zmień arkusz rejestracyjny

| Zmiana | Numery arkuszy (stron) | Łączna liczba arkuszy (strony) w dokumencie. |

Numer dok. | Numer przychodzący towarzyszyć- długofalowy dokument i data |

Podstr. | Data | |||

zmieniony- Nowy |

zastępować- niezdefiniowany |

nowy | anulowany łazienki | ||||||

| TU 07 14E 097/80/A | Arkusz | |||||

| 16 | ||||||

| Zmiana | Arkusz | Numer dok. | Podstr. | Data |

| Nr inw. | Sub. i data | Nr inw. wymiany | Nr inw. duplikat. | Sub. i data |

| 011/2015-TY | 10.12.2015 |